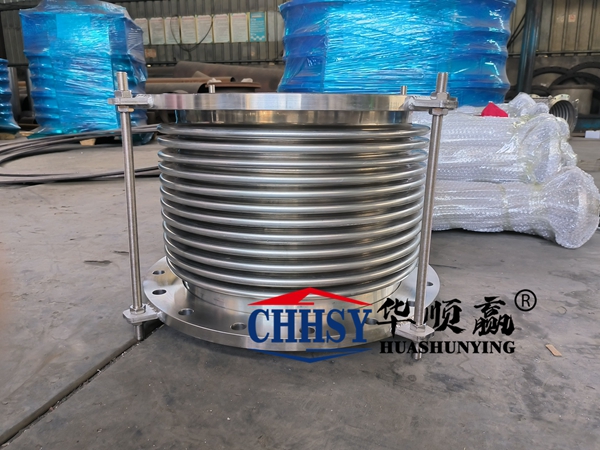

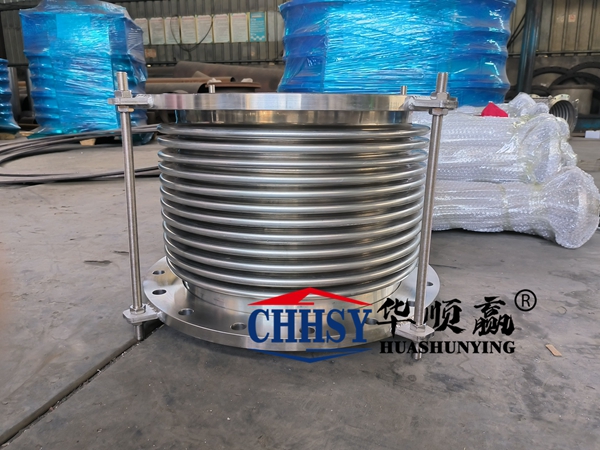

在管道系统领域,

波纹膨胀节作为关键配件,其性能优劣直接影响管道运行的稳定性与安全性。随着工业发展与技术革新,新型

波纹膨胀节应运而生,在技术层面实现重大升级,展现出诸多显著优势。

新型波纹膨胀节在材料选择上实现突破。传统产品多采用普通金属材料,在耐高温、耐腐蚀及抗疲劳方面存在局限。而新技术引入高性能合金材料,如含镍、铬、钼的特殊合金,大幅提升膨胀节的耐高温性能,能在高达 1000℃的极端高温环境下稳定工作,同时增强了对各类化学介质的耐腐蚀性,有效延长使用寿命,减少因材料老化导致的泄漏与故障风险。

制造工艺的升级也为新型波纹膨胀节带来质的飞跃。先进的数字化制造技术取代传统手工或半自动化工艺,实现精确的波纹管成型与焊接。通过计算机辅助设计(CAD)和计算机辅助制造(CAM),波纹管的波高、波距及壁厚等参数可精确控制,确保产品质量一致性。先进的焊接工艺,如激光焊接,不仅提升焊缝强度与密封性,还降低焊接变形,进一步优化产品性能。

从结构设计看,新型波纹膨胀节更加科学合理。创新的多波结构设计增加了波纹管的补偿能力,在有限空间内实现更大轴向、横向及角向位移补偿,满足复杂工况下管道热胀冷缩及振动位移需求。优化的导流筒设计改善内部流体流动,减少介质对波纹管的冲刷磨损,提高产品可靠性。

新型波纹膨胀节在实际应用中优势尽显。卓越的补偿性能确保管道在温度变化与机械振动时安全运行,降低管道应力集中,防止管道破裂与泄漏,保障工业生产连续性。良好的耐腐蚀性与耐高温性使其广泛应用于化工、电力、冶金等严苛环境行业。

此外,新型波纹膨胀节安装便捷,维护成本低。标准化设计与制造便于现场安装,减少安装时间与成本。长使用寿命与高可靠性降低维护频率与维修成本,为用户带来显著经济效益。

新型波纹膨胀节凭借技术升级实现性能全方位提升,其优势将推动管道配件行业发展,为各工业领域提供更可靠、高效的管道连接解决方案。

全国免费客服电话15136462816

全国免费客服电话15136462816