在

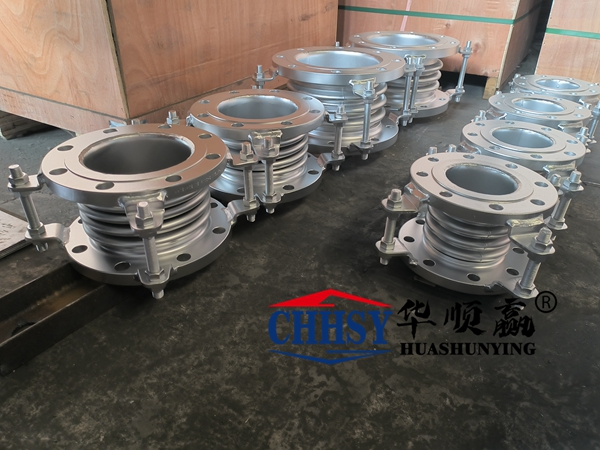

波纹膨胀节管道配件的生产领域,波纹成型环节至关重要,它直接影响到产品的整体性能与质量。

波纹成型过程涉及到诸多关键因素。首先是原材料的选择,优质的不锈钢或碳钢等管材是基础。若原材料的化学成分、物理性能不达标,就难以保证波纹成型后的稳定性和强度。例如,材质中的碳含量若不合适,会影响管材的韧性与硬度,进而在成型过程中出现开裂等问题。

成型工艺方面,精确的模具设计与制造必不可少。模具的精度决定了波纹的形状、尺寸和精度。在拉伸、压制等成型操作中,合理的参数设置至关重要。拉伸速度过快或过慢都会对波纹的质量产生影响,速度过快可能导致波纹表面出现褶皱,过慢则会降低生产效率。压制压力的大小同样关键,压力不足无法使管材充分变形达到设计波纹形状,压力过大又可能导致管材过度变形甚至破裂。

焊接环节也与波纹成型质量紧密相关。在波纹与接管等部位的焊接过程中,需确保焊缝的均匀性与密封性。若焊接工艺不当,可能出现气孔、夹渣等缺陷,这些缺陷会削弱

波纹膨胀节的整体强度,在使用中可能引发泄漏等严重问题。

质量检测更是贯穿始终。从原材料入厂的检测,到成型过程中的实时监控,再到成品的全面检验,每一步都不能忽视。通过无损检测技术,如超声波检测、射线检测等,及时发现波纹成型过程中的内部缺陷,将质量问题扼杀在萌芽状态。

只有严格把控波纹成型的各个环节,从原材料到成型工艺,再到检测环节,才能生产出高质量的波纹膨胀节管道配件,满足不同工程对其性能的要求,为管道系统的安全稳定运行提供可靠保障。

全国免费客服电话15136462816

全国免费客服电话15136462816