在工业生产中,高温管道广泛应用于石油、化工、电力等诸多领域。

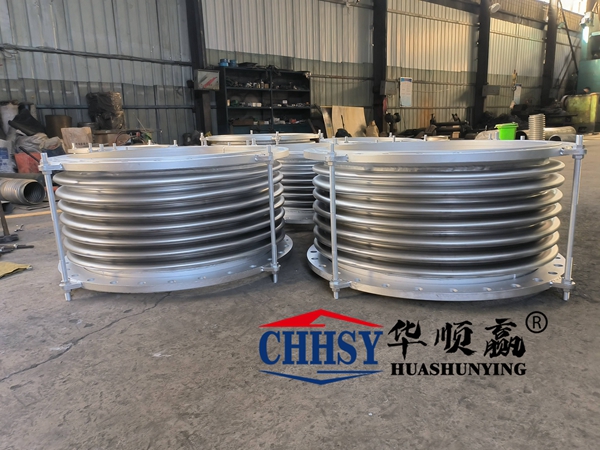

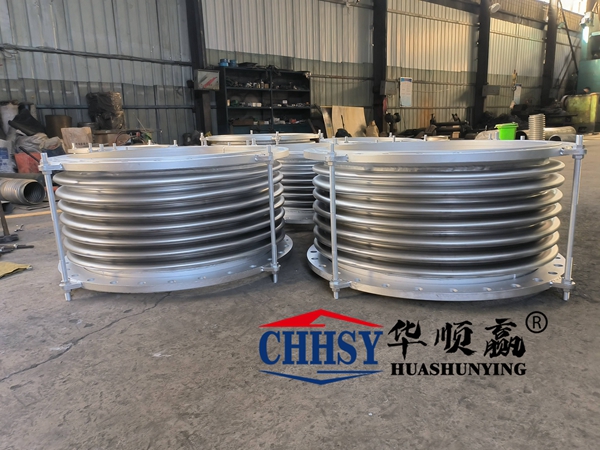

波纹管膨胀节作为高温管道系统的关键配件,其设计需严格遵循相关规范要求,以确保管道安全稳定运行。

一、材料选择

高温环境下,

波纹管膨胀节的材料要具备良好的耐高温性能。通常选用奥氏体不锈钢,如 304、316 系列,它们在高温时能保持较好的强度与耐腐蚀性。对于更高温度工况,可能需采用镍基合金,像 Inconel 600 等,这类合金在 600℃以上仍有出色的力学性能和抗氧化性。同时,材料的热膨胀系数应与连接管道相匹配,减少因热胀冷缩差异产生的附加应力。

二、结构设计

1. 波纹管结构:波纹管是膨胀节核心部件,需根据高温管道的位移量、压力等参数精确设计波数、波高和壁厚。高温会使材料强度降低,因此壁厚设计要考虑温度折减系数。例如,在 500℃以上高温,壁厚计算时要适当增加余量,防止波纹管因强度不足而破裂。

2. 导流筒设计:高温管道内介质流速快、温度高,为保护波纹管免受高速介质冲刷和降低温度对波纹管的影响,需设置导流筒。导流筒应具有足够的耐高温和耐磨性能,其内径与波纹管内径适配,长度根据管道工况确定,一般要超出波纹管两端一定距离,确保介质均匀流动,避免局部过热。

三、压力设计

1. 耐压强度:高温管道压力波动大,膨胀节设计压力要高于管道最高工作压力。依据 ASME 或 GB 相关标准,考虑压力裕度系数,计算波纹管在高温下的耐压强度,保证在各种工况下不发生爆破或泄漏。

2. 稳定性校核:高温和压力共同作用下,波纹管可能出现失稳现象。设计时要对波纹管进行轴向、周向稳定性校核,通过合理选择波型、增加加强环等措施,提高波纹管的稳定性。

四、补偿量设计

高温管道热膨胀量大,准确计算膨胀节补偿量至关重要。根据管道布置走向、长度及工作温度范围,利用热膨胀计算公式得出管道热伸长量。设计膨胀节时,补偿量要留有一定余量,一般为计算值的 1.2 - 1.5 倍,以应对可能出现的温度波动和安装误差。

总之,高温管道用波纹管膨胀节设计需综合考量材料、结构、压力及补偿量等多方面规范要求,只有严格遵循这些要求,才能生产出高质量产品,保障高温管道系统安全可靠运行。

全国免费客服电话15136462816

全国免费客服电话15136462816