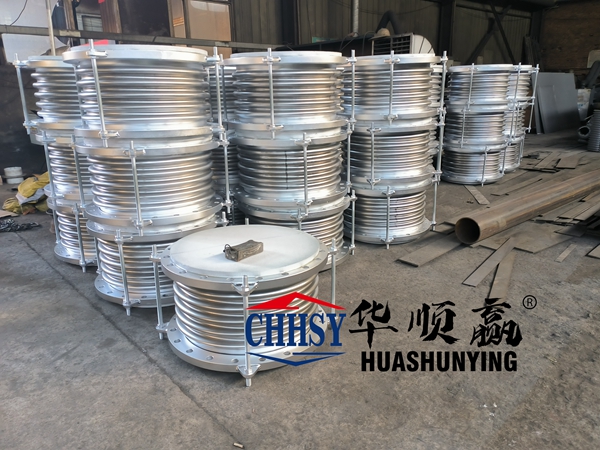

在工业管道系统中,

金属膨胀节作为关键的管道配件,起着补偿管道热变形、吸收振动和位移的重要作用哟。但是,在实际运行过程中,

金属膨胀节也会出现一些常见故障,影响管道系统的正常运行。下面我们就来分析一下金属膨胀节常见的故障及现场处理方法。

一、疲劳失效

金属膨胀节在工作时,鉴于管道系统的反复热胀冷缩以及流体振动等因素,会产生疲劳应力。当疲劳应力超过其材料的疲劳极限时,就会导致金属膨胀节出现疲劳失效。表现为波纹部分出现裂纹甚至破裂。这种情况通常发生在长期处于交变应力环境下的金属膨胀节上。现场处理时,首先呢要对管道系统的运行工况进行详细排查,分析其热循环周期和振动源。如果是热循环频繁导致的,可适当调整管道的保温措施,减少温度波动幅度;对于振动引起的,要加装减振装置,如阻尼器等,以降低振动对金属膨胀节的影响。

二、腐蚀问题

在一些特殊的工业环境中,如化工、海洋等领域,金属膨胀节容易受到腐蚀。化学介质的侵蚀会使金属表面逐渐变薄,降低其强度和密封性。现场检查时,要观察金属膨胀节表面是否有锈迹、斑点等腐蚀迹象。对于轻度腐蚀,可以采用表面处理方法,如打磨除锈后涂覆防腐涂层;若腐蚀较为严重,可能需要更换受损部分,并对整个系统进行防腐处理,如采用耐腐蚀材料的管道和连接件。

三、安装不当引发的故障

安装过程中,如果金属膨胀节的安装位置、角度和补偿量设置不合理,也会引发故障。例如,安装位置偏离管道的热膨胀方向,会导致膨胀节承受过大的应力;补偿量不足则无法有效补偿管道位移,造成管道系统受力不均。遇到这种情况,需要重新调整金属膨胀节的安装位置和角度,确保其在设计补偿范围内工作。同时,安装时要严格按照厂家提供的安装指南进行操作,保证各个连接部位的密封和紧固。

在日常维护中,定期对金属膨胀节进行检查和维护也是至关重要的。通过定期检查,可以及时发现潜在的故障隐患,采取相应措施进行处理,延长金属膨胀节的使用寿命,保障管道系统的安全稳定运行。

全国免费客服电话15136462816

全国免费客服电话15136462816